Цель работы: Изучить влияние условий заливки и выбор питателя на качество получаемой отливки при методе литья по выплавляемым моделям.

Ход работы: Для исследования отольём металлические образцы круглой формы толщиной 1 мм и диаметром 15 мм. Для изучения влияния питателя на качество отливки назначим четыре диаметра для литников, выбранные исходя из следующих условий:

а) диаметр, рассчитанный по методу М.Л. Хенкина

б) диаметр, рассчитанный из условий направленного затвердевания

в) минимально возможный диаметр

г) значение диаметра, исходя из практичности и удобства пайки

Были определены следующие диаметры: а) 5,5 мм, б) 1,8 мм, в) 0,6 мм, г) 1,2 мм.

Заливать образцы будем в условиях гравитационной заливки и условиях вакуума и давления.

Для двух случаев выберем стандартный размер стояка для ЛПС Типа I, используемый в ювелирном производстве, длиной 140 мм с верхним диаметром 10 мм и нижним 8 мм. По требуемым параметрам строим 3D-модель с использованием программного комплекса САПР SolidWorks.

Также строим цилиндрическую гипсовую форму вокруг модели. Для последующей минимизации количества ошибок, возникающих при построении геометрической 2D сетки отливки в среде ProCAST, воспользуемся инструментом «Разделить» и разделим отливку и форму, с сохранением модели отливки.

Полученную модель с формой сохраняем в формате IGS и открываем в ProCAST.

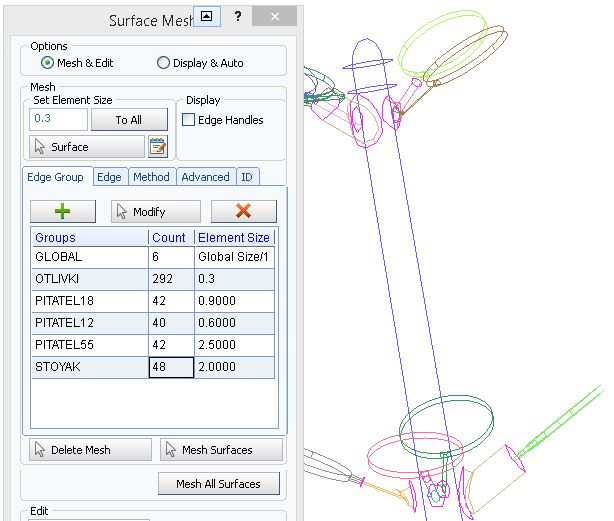

После проверки и автоматического исправления геометрии переходим к назначению размерной сетки на элементы отливки и формы.

Для всех образцов и питателя диаметром 0,6 мм назначим сетку размером 0,3 мм, пользуясь правилом – не менее 2 элементов на толщину стенки отливки. Для питателей с диаметрами 1,2 мм, 1,8 мм и 5,5 мм установим сетки размером 0,6 мм, 0,9 мм и 2,5 мм соответственно. Для стояка размер элемента примем равным 2 мм.

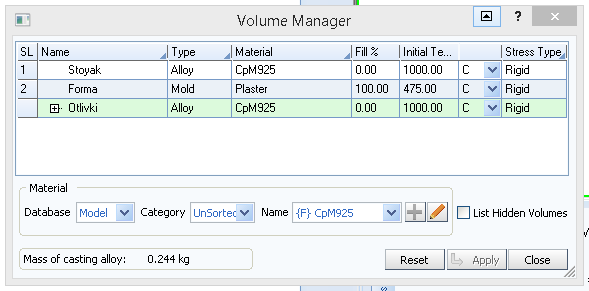

Строим 3D сетку и переходим к настройке параметров заливки. В разделе «Volume Manager» назначаем материалы формы и отливки.

В качестве заливаемого металла мы используем сплав CpM925 с содержанием 92.5% чистого серебра и 7.5% меди. Данного сплава нет в базе стандартных материалов системы ProCAST, поэтому параметры серебра 925 пробы зададим вручную.

Для формы в качестве материала выбираем гипс (Plaster).

Далее в разделе Interface HTC Manager устанавливаем коэффициент теплопроводности для границы Отливка–Форма равный h = 750.

Гравитационная заливка.

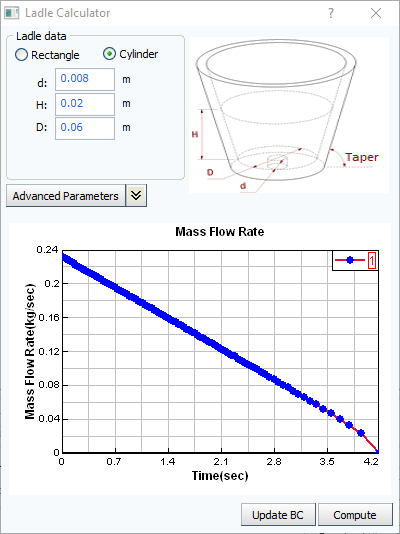

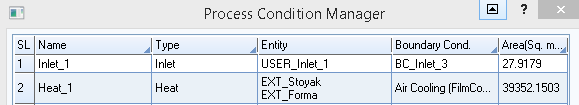

Зададим настройки для гравитационной заливки. В «Process Condition Manager» для параметра «Inlet» выбираем область заливки и диаметр струи, равный сливному отверстию тигля 8 мм. Также необходимо задать массовый расход расплава. Для этого воспользуемся встроенным калькулятором, в котором, задав параметры тигля, получим график изменения массового расхода в зависимости от времени.

Также назначаем параметр охлаждения литейной формы на воздухе «Heat» для внешней поверхности формы и чаши стояка.

Далее переходим к настройкам параметров процесса моделирования «Simulation Parameters». Здесь выбираем вид литья «Gravity Filling» — Гравитационное литьё.

Во вкладке «General» уменьшим максимальный шаг по времени DTMAX, так как у нас небольшая тонкостенная отливка и необходимо получить более точные результаты. Задаем значение 0,2 сек.

![]()

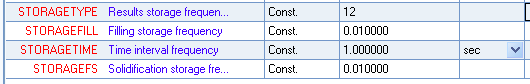

В дополнительных параметрах «Advanced» во вкладке «General» изменим тип сохранения расчетных результатов. Для STORAGETYPE устанавливаем значение 12, это позволит сохранять расчетные шаги по проценту заполнения и кристаллизации нашей отливки, а не по времени.

Соответственно, изменим параметр сохранения по процентам заполнения (STORAGEFILL) и кристаллизации (STORAGEFS) на 1%.

Далее во вкладке «Flow» настроим параметр адгезии металла к поверхности формы для более правильного решения гидродинамической задачи. Так как шероховатость нашей формы очень низкая, установим значение WALLF = 0.99, рекомендуемое в руководстве к ProCAST.

![]()

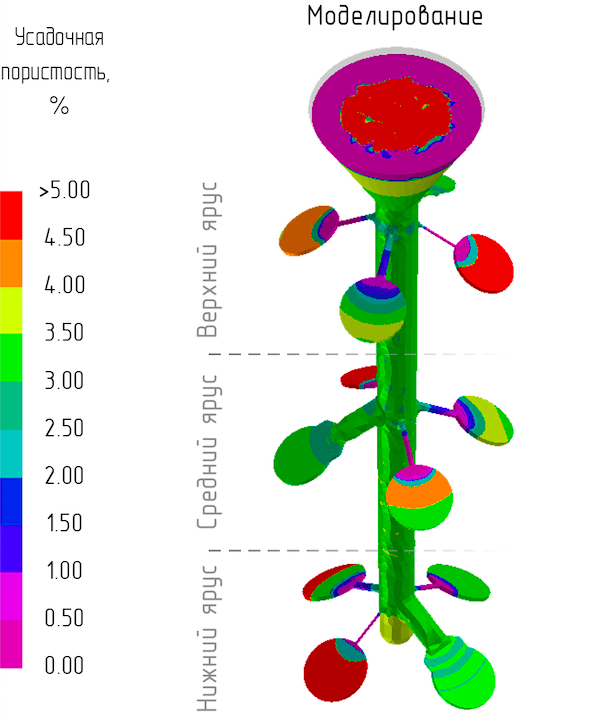

Сохранив измененные параметры переходим к моделированию заливки, по итогам которой получаем следующие результаты

По результатам моделирования можно сделать вывод, что гравитационная заливка не дает требуемого качества не только внутренней пористости, но и поверхности. Однако, отметим, что отливки с питателем, рассчитанным по методу М. Л. Хенкина, показали, что метод дает действительно лучший вариант получения отливки при гравитационном литье небольших отливок.

Заливка в вакууме под давлением.

Для настройки параметров вакуумной заливки под давлением внесем изменения в файл с параметрами гравитационной заливки.

Начнем с «Process Condition Manager». Заливка расплава в форму осуществляется под давлением инертного газа в 2,5 бар, который действует на чашу и верхнюю плоскость нашей формы. В параметре «Pressure» добавляем величину и область давления. В нашем случае действие давления укажем на область чаши и верхнюю плоскость формы, чтобы исключить действие вакуума в этой зоне.

В параметрах процесса моделирования «Simulation Parameters» также выбираем вид литья «Gravity Filling», но изменяем параметры под вакуумное литьё.

Во вкладке «Flow» назначаем давление, при котором происходит заливка. В параметре PREF устанавливаем 0,01 бар, что соответствует необходимому значению вакуума для работы вакуумной литейной машины.

![]()

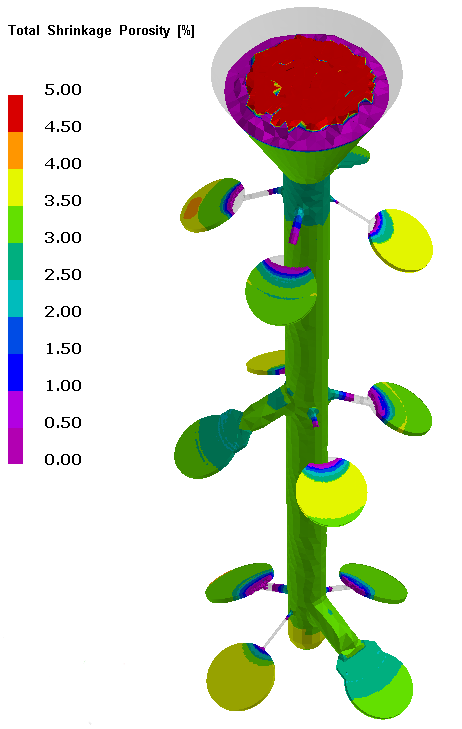

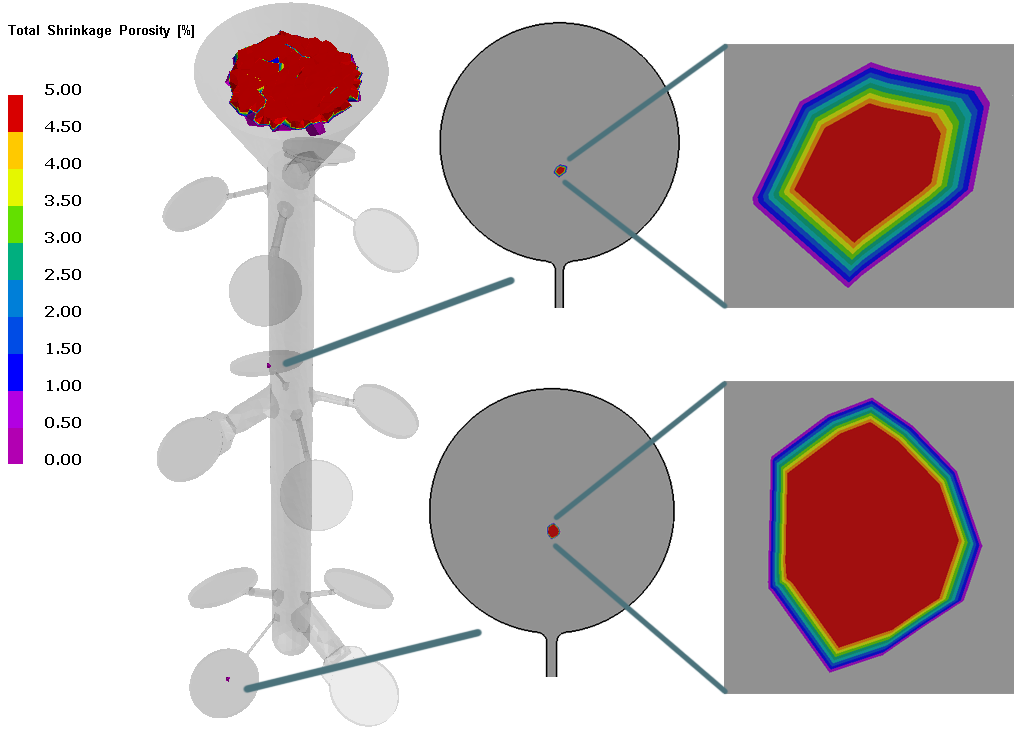

Запускаем моделирование на расчет и получаем следующие результаты:

Данные результаты не удовлетворяют наши требования к качеству не только внутренней пористости, но и поверхностным дефектам. Как видно на рисунке участками без усадочной пористости являются питатели, что говорит о неправдоподобном результате моделирования.

Изменение параметров №1

Исходя из полученных результатов, делаем вывод, что действие вакуума и давления не оказывает существенного влияния на качество отливок и мы получили результаты схожие с моделированием гравитационной заливки.

Соответственно необходимо изменить параметры моделирования. Предположим, что давление вакуума не хватает. Тогда, попробуем изменить величину вакуума и установим значение PREF в настройках параметров процесса моделирования «Simulation Parameters» на уровне 0,001 бар, что в 10 раз больше необходимого.

Таким образом, мы определим, как результаты заливки зависят от величины подаваемого вакуума.

Промоделировав процесс получены следующие результаты:

Как видно результаты не сильно разнятся с предыдущим моделированием. Следовательно, давление вакуума, в данном случае, не играет большую роль и требуется изменить другие параметры.

Изменение параметров №2

Приходим к выводу, что вакуум не доходит до отливки из-за неточных параметров литейной формы. Соответственно, пробуем изменить настройки нашей формы, в качестве которой мы выбрали гипс.

В стандартных параметрах ProCAST для гипса обнаруживаем, что отсутствует параметр газопроницаемости материала, что может влиять на причину того, что вакуум не проникаем в форму.

В разделе «Volume Manager» создадим собственный материал на основе гипса (Plaster), скопировав его основные свойства и задав во вкладке «Fluid» величину газовой проницаемости (Permeability) – 1⋅10-12 м2. Эта настройка позволит вакууму проникать внутрь формы и, следовательно, повысит плотность заполнения полостей формы металлом.

Также в настройках процесса моделирования «Simulation Parameters» определим параметр газовой модели GAS как 2.

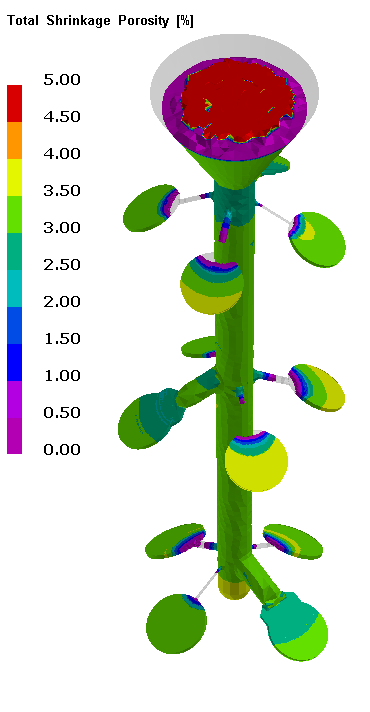

Запустим расчет моделирования и получим следующие результаты:

Отливка залилась без поверхностных дефектов. У двух образцов с диаметром питателей 0,6 мм имеется макропористость, допустимая в ювелирном производстве.

Вывод: Заливка в условиях вакуума и давления позволяет получать годные тонкостенные отливки и экономить металл, используемый для литниково-питающих систем. Диаметр питателя отливки, при литье с использованием вакуумной машины, устанавливается исходя из экономии, практичности и удобства пайки, с учетом обеспечения питания всех элементов.